PeColor配色软件实现薄膜开关油墨调配自动化

薄膜开关在配色方面一直存在材料浪费多、制作时间长、效果不佳等问题。

大多数薄膜开关制造厂家都面临着以下问题。

1、由于色彩变化的复杂性,薄膜开关的初次配方色差很大,只凭肉眼可以观察到色偏,但无法准确计算需要加入的油墨重量,只能边调配边加油。

使用墨水搅拌时,可以一边用手进行压制,或者使用展色机展开颜色条。搅拌的次数不同,少则3至5次,多的话可能需要十几次。调整墨水的次数越多,会花费更多时间和努力,甚至无法获得符合要求的专色。最后的专色配色结果仍然会存在色差,并且无法与电子设备上的颜色匹配。

同色异谱的根本是否能从脑配色控制中准确得知,目前尚无明确答案。

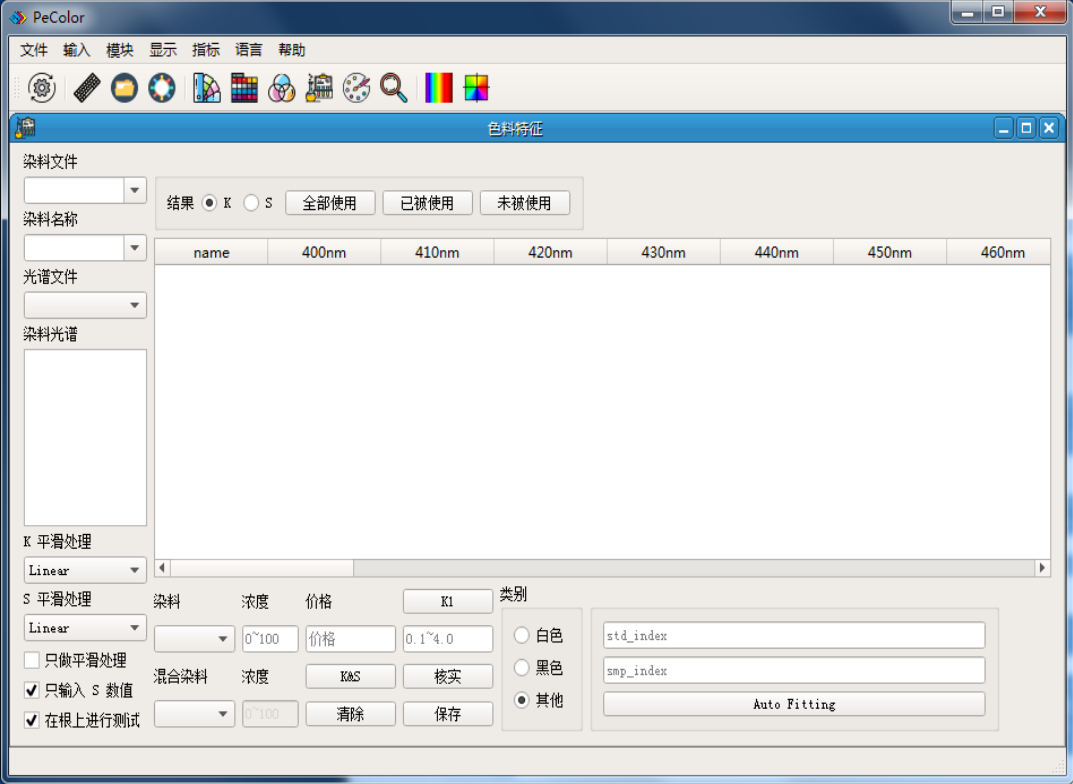

2、使用油漆油墨塑胶配色软件(PeColor配色软件)可以解决薄膜开关调色问题。与手工调色相比,它有以下显著优势。首先,您可以观看样品,并根据经验估计该样品中油墨的大致比例。或者,您可以使用色卡查找最接近的颜色,并按照色卡上的配方比例进行调配。然后,您可以测试调试出的颜色效果。但是,手工调色的效果可能并不理想。使用PeColor软件可以轻松解决这个问题。

配色方案提供了多种不同的选项,可以根据成本和实际情况进行选择。

1、配方管理是指将颜色和配方管理的过程数据化,以确保生产的稳定性。

2、人员要求:需要具备电脑操作能力,没有学习门槛,能够迅速上手,降低对人力资源的依赖。

3、颜色存储:将样本数据和配方数据电子化。

4、配色效率高:配方准确,配色成功率高。通常只需2~3次即可成功配色。

5、废料处理:可以使用废弃材料和旧材料进行配色,以节约成本。

6、情绪问题已得到解决:软件不会疲惫,也不受情绪波动影响,只需轻松配方。

7、员工薪资:一次投入,长期受益。

PeColor配色软件快速生成油墨调色配方,让配色变得更加高效和便捷。

PeColor是一个可以帮助我们快速而准确生成油墨调色配方的工具。在印刷生产过程中,油墨调配是一个至关重要的步骤。如果我们的油墨调色配方不准确,就会直接影响到印刷品的外观质量。使用PeColor可以帮助我们有效地解决这个问题。

为何要选择使用PeColor进行配色呢?

传统的油墨调色主要依赖于作业人员多年积累的调色经验。当调色人员拿到客样(客商指定的样品或色卡)时,会根据以往的经验,比对相似样品的油墨调色配方,经过一定程度的修正来确定初始的油墨调色配方。或者从专色标准中找出大概的油墨种类,然后根据个人感觉来取量,并利用电子磅测量所需份量,将油墨放在调色盘上混合。混合完成后,取出少量用刮刀在承印物上刮出色带,以检验颜色的正确与否。

这种人工调配油墨的方法对调色师的要求非常高,通常需要花费至少8至10年的时间才能培养出一名可信赖的专色油墨调色员。如果印刷厂更换不同品牌的油墨,由于油墨中的黄墨成分浓度、墨色品质等因素的变化,调色员需要更多时间来适应不同油墨的色彩特性。这会导致印刷企业在油墨调色和配色方面的效率较低,准确性也不足。

因此,为了提高印刷油墨调色配色效率,许多企业会选择使用成熟的电脑油墨配色软件,PeColor就是其中一款专业的油墨配色软件,能够解决广大企业的油墨配色问题。

PeColor油墨调色配方的快速生成步骤:

进行配色前,需要做一些准备工作。

要有效准确地生成油墨调色配方,我们可以使用PeColor。但前提条件是必须准确测量各种油墨原料的颜色参数,并确保参数输入与实际测量值相符。因此,使用PeColor配色软件的第一步就是建立油墨基础颜色数据库。

要建立油墨调色的基础数据库,需要使用专业的分光测试仪来完成。PeColor可以与分光测色仪YS3060/YS6060连接使用,以确保用户对颜色的测量精准度。

标样测量

在开始进行样品测量工作之前,我们需要配色员有耐心地进行前期准备工作。一旦基础数据库创建完毕,我们就可以继续下一步的样品测量了。根据客户提供的标准样品或色卡,使用分光测色仪准确测量颜色数据,然后将数据传输到配色系统中。另外,如果客户提供颜色参数,也可以手动输入至配色系统中。

PeColor软件能够根据这些参数,在基础数据库中进行合理匹配,从而快速准确地生成专业油墨调色配方。这样,可以大大节省企业的配色时间,并提高油墨调色的效率。

配方修正

虽然PeColor配色软件能够为您推荐理论上合理的配方,但在实际的手工调色过程中,由于油墨品质和生产工艺的差异,所调配的油墨与标准样品的颜色之间可能会存在一定的差异。无论是人工调色还是电脑配色,这种差异是难以完全避免的。因此,我们需要进一步进行配方修正。

PeColor相较于传统的人工配色方法,通过使用专业的分光测色仪,可以更加精确地确定试样与标样之间的颜色差异。然后,软件会根据试样与标样的色差程度提供新的解决方案。调色员可以根据新的配方重新进行人工调色。接着,进行人工调色、色差检测和配方修正的循环,直到试样与标样的色差处于合理的范围内,这样配方才会被认定为合格。