配色云配色系统智能调色塑料颜料色粉配方一手掌握

配色云配色系统是一款在线的色彩匹配工具,可帮助用户快速生成色彩方案,并应用于各个领域。在塑料调色方面,配色云配色系统可用于以下领域。

如何进行塑胶粉的调色?

在调配理想颜色的塑胶颜料色粉时,需要从以下几个方面入手:

1.确定目标颜色,并分析其色调。

我们首先需要准确确定专色颜料的色彩,例如是红色、真红色,还是带有偏蓝的红色或者带有偏黄的红色。只有准确评定目标色彩,才能根据目标色彩选择不同的基础颜料。

2.确定调色配方

确定染色配方

不同种类的塑料颜料品质有所不同。举例来说,色粉的耐温性能存在差异。如果用户在加工过程中的温度在五分钟内达到200℃,那么可以选择耐受这一温度范围的颜料。此外,颜料的耐迁移性也会影响最终生成的色粉颜色。因此,根据颜料的特性来选择不同的基础色料是必要的。

调色试验

分析配色试样的调色范围包含哪几种颜色,哪种是主色、哪种是副色,以及各种颜色的占比是多少。在选择颜料时,应尽量选用与样品颜色相近的颜料,例如,如果调整红色系的颜色,如果样品偏黄,则选择大红色作为主色;如果样品偏鲜艳,则选择鲜艳的红色或荧光红色作为主色。在调整颜色时,应遵循先调深浅、再调色相、最后微调色差的原则。深浅可以用黑白色粉、色粉的浓淡程度和饱和度来调配。

打样分析

在进行塑料颜料色粉的适配后,就可以进行打样分析,通过对打样的塑胶制品与标准样品进行色差检测,根据样品的颜色的色相、深浅、鲜艳程度进行调整色粉的用量,反复进行试验直到达到预期的配色要求。

硅胶颜色调配的方法如下:

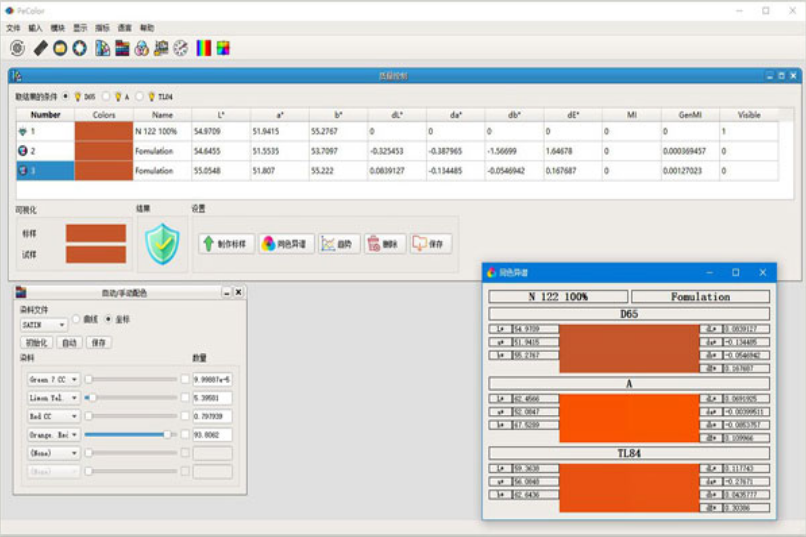

为了准确配制出目标塑料颜料的色粉颜色,我们可以使用配色云配色系统进行配色。配色云配色系统是一种专业配色软件,支持色粉配色、调整配色、品质控制和配方存档等多种功能,可以满足各种工业配色需求,并确保塑料颜料色粉的颜色品质。

色粉配色

要实现色粉配色,首先需要建立企业的基础色料数据库。通过使用分光测色仪准确测定色粉颜料的颜色质量,以及颜色原材料的基本特征,以及调色过程中的各种颜色参数。只有基础色料数据库越准确、越完整,用户通过软件生成的配方才能更加准确。然后,通过使用分光测色仪来检测目标色粉的外观颜色参数,配色云配色软件可以自动与基础数据库进行匹配,从而计算出色粉调色的配方。

配色修正

在生成色粉调色配方之后,我们需要严格按照配色所需的原材料和颜料比例进行样品调色。但由于混炼工艺和磨具等问题,在调色过程中可能会导致实际配色结果与预期不一致。为了解决这个问题,我们可以对样品进行色差测试,以进一步修正色粉调色配方。

品质管控

越来越多的厂家选择使用配色输出设备,通过自动化调配色粉颜色。配色云配色系统还能够监控产品品质,并及时发现生产过程中的色差问题,从而更好地控制产品质量。

配方存档

在使用配色云配色软件进行色粉配色后,我们可以将调色的配方存档下来。这样,如果将来有相同的配色需求,我们就可以更准确地重新制作出该种专色。

着色:

着色塑料不仅可以增加其美观度,还可以赋予其多种功能。例如,通过着色可以提高塑料的耐光性和耐候性。着色还可以赋予塑料特殊功能,如导电性和抗静电性。不同颜色的农地膜还可以起到除草、避虫和育秧等作用。因此,通过着色可以满足不同应用的需求。

着色剂:

着色剂可以分为颜料和染料两种类型。颜料是一种不能溶解于普通溶剂中的着色剂,因此需要利用机械方法将颜料均匀地分散在塑料中,以获得理想的着色效果。按照结构的不同,颜料可以分为有机颜料和无机颜料。无机颜料具有良好的热稳定性和抗光稳定性,价格相对较低,但着色能力较差,并且具有较大的相对密度。有机颜料具有较高的着色能力、艳丽的色彩、齐全的色谱,并且相对密度较小,但其耐热性、耐候性和遮盖力方面不如无机颜料。染料是一种可以溶解于大多数溶剂中,并能够染色塑料的有机化合物。染料相对密度较小,具有较高的着色能力和良好的透明度,但其分子结构较小,容易在着色时发生迁移。

白色颜料主要包括钛白粉、氧化锌和锌钡白三种。钛白粉有两种结构,分别是金红石型和锐钛型。金红石型钛白粉具有高折射率、高遮盖力、稳定性好以及良好的耐候性。

煤黑是一种常用的黑色颜料,价格便宜,并且具有对塑料具有紫外线保护(抗老化)和导电的作用。不同的生产工艺可以生产出具有不同粒径范围的各种煤黑,它们的性质也有很大的差异。煤黑可以根据用途分为色素煤黑和橡胶增强用煤黑,而色素煤黑根据其着色能力又可以分为高、中、低色素煤黑。煤黑颗粒容易聚集在一起,所以要提高煤黑的着色力就需要解决煤黑的分散性问题。

云母钛珠光颜料,也被称为珠光颜料,是一种由二氧化钛覆盖的云母晶片制成的。根据其色彩的不同,可以分为银白色珠光颜料、彩虹色珠光颜料和彩色珠光颜料三类。

色彩组合染色技术:

可以通过直接将色粉加入树脂或色母粒的方法进行着色。

将色粉与塑料树脂直接混合后,可以进入下一个制品成型工艺。这个工序快速,成本较低。然而,工作环境不太理想,着色效果较差,颜色分布不均匀,质量也不太稳定。

色母粒法是一种将着色剂、载体树脂、分散剂和其他助剂混合制成的颜色浓度适中的颗粒物料。通过在制品成型过程中添加适量的色母粒,使制品中含有所需的着色剂,从而达到着色要求。

颜料处理之后,色母粒可以根据着色树脂进行分类,例如ABS色母粒、PC色母粒、PP色母粒等。另外,也可以根据着色树脂的加工工艺进行分类,主要有注塑、吹膜和挤出级三类母粒。由于色母粒对颜料进行预处理,因此具有较高的着色力,使用量可以降低,而且质量也更加稳定。此外,色母粒的运输、贮存和使用都十分便利,同时也可以大幅度降低环境污染。

分散剂通过湿润和渗透颜料,排除表面空气,使凝聚体和团聚体分散成细小,稳定和均匀的颗粒,在加工过程中不再聚集。常用的分散剂是低分子量聚乙烯蜡,对于难以分散的有机颜料和炭黑,可以使用EVA蜡或氧化聚乙烯蜡。合成低分子量聚乙烯蜡和通过聚乙烯裂解法制备的低分子量聚乙烯蜡有很大的差别。其他助剂包括偶联剂,抗氧剂,光稳定剂,抗静电剂和填料,加入量根据需要和种类而定。加入光亮剂有助于模塑产品的脱模和提高表面亮度。

色母粒的性能指标包括色差、白度、黄度、黄变度、热稳定性、氧指数和熔体流动速率等。