透明液体配色方法:精准调色

透明液体配色技术广泛应用于食品、涂料、塑料、化妆品等行业,其核心在于通过科学仪器与调色工艺的结合,实现颜色精准复现。以下是基于行业实践的标准化操作流程及拓展应用场景解析,助力企业提升生产效率和产品竞争力。

一、透明液体配色标准化流程

仪器校正与测量准备

分光测色仪校准:使用透射式分光测色仪(如德国ORONTEC LCM系统)前需进行透射黑校正,确保仪器基线稳定。

样品预处理:以纯净水作为基准液进行透射率测试,排除容器和环境光干扰,提升后续测量的准确性。

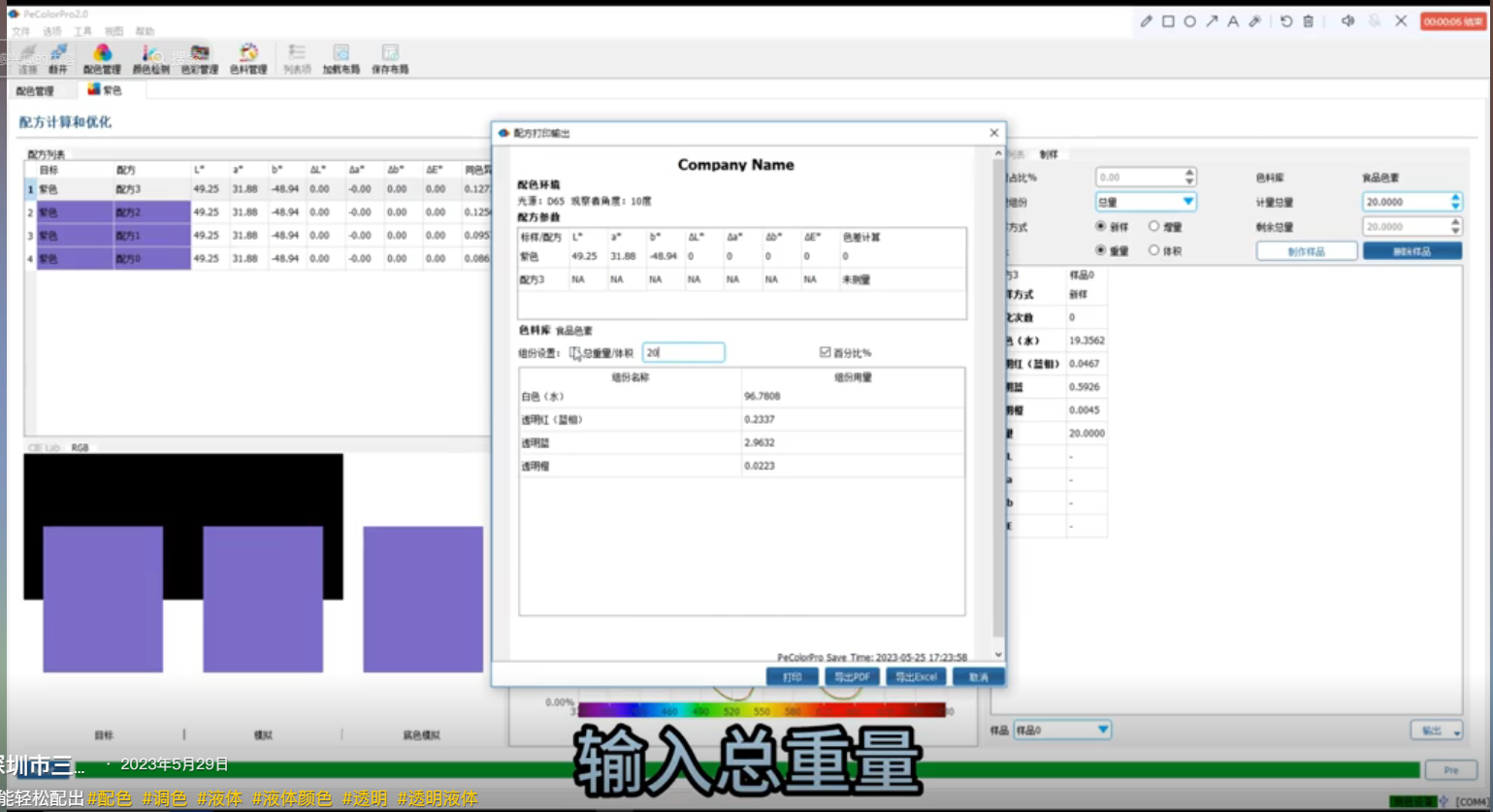

配方设计与参数设置

目标色选择:通过色卡库或软件输入目标色值(如Lab*或RGB),系统自动匹配色料组合。例如,透明紫色可通过混合透明红、蓝及光亮剂调配。

参数优化:设置液体厚度(如0.5-2mm)、总重量(通常控制在100-500g)、色料浓度梯度(如油性色浆与清漆1:3比例)等参数,确保配方可重复性。

样品制作与验证

精准称量:采用微量注射器或电子天平称量食用色素(误差需≤0.1%),避免色差累积。

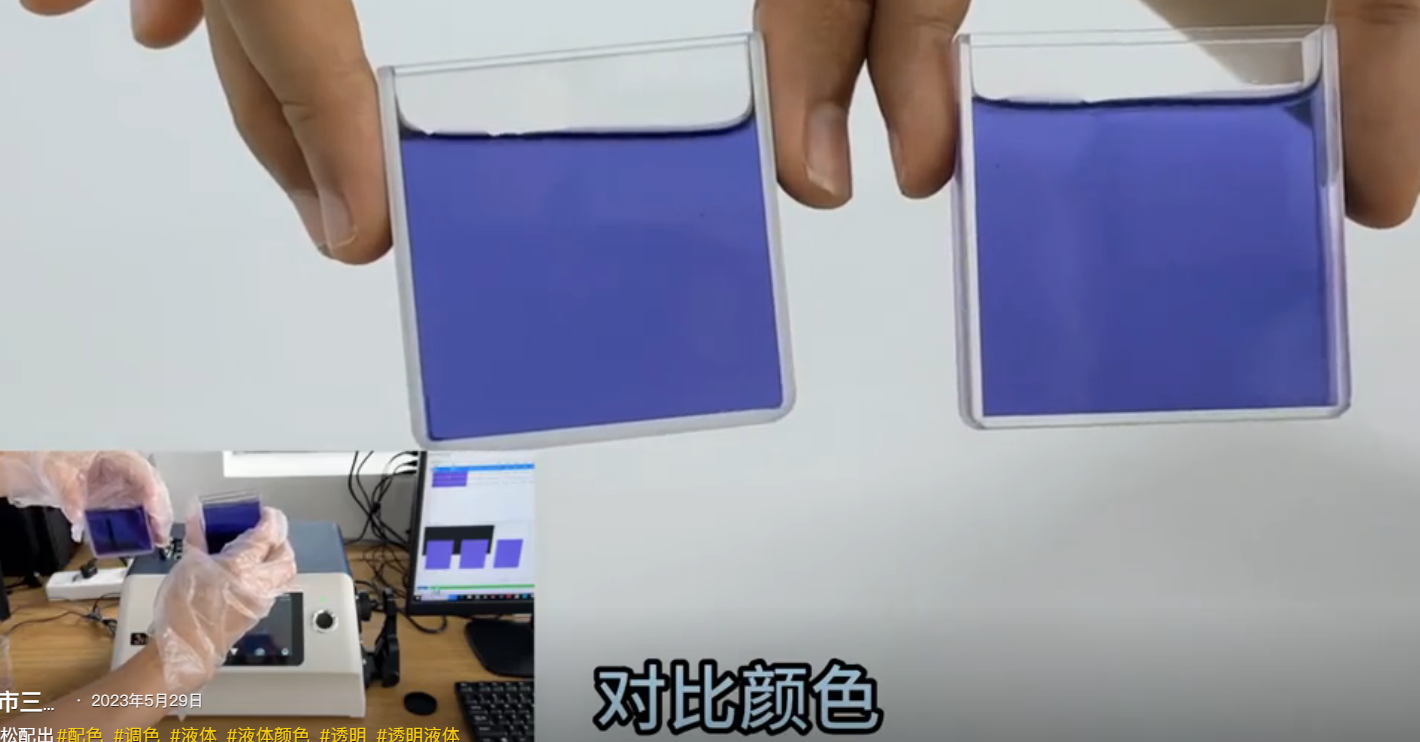

快速检测:将混合液体注入比色皿,通过透射仓实时检测色差值ΔE(目标值≤1.0),如案例中ΔE=0.59,达到工业级精度要求。

二、调色核心技术解析

色料选择原则

透明色浆:优先选用油性色浆或液体色母(如GPPS透明薄荷绿色油),避免含填料的不透明色漆破坏透光性。

环保性要求:食品级色素需符合GB 2760标准,工业涂料需通过ASTM D5386色度测试,确保无毒且稳定性高。

调色技巧与注意事项

分层叠加法:通过多次喷涂(4-6遍)逐步加深颜色,避免单次过量导致浑浊。

环境光影响:采用柔光环境测试,避免强光直射干扰透射率读数。

动态调整:根据色差值反向修正配方,如ΔE偏红时减少红色素比例或增加互补色(如绿色)中和。

三、行业应用场景与创新案例

食品饮料行业

透明酒液调色:通过添加红莓糖浆或薄荷糖浆实现渐变效果,配合LED背光增强视觉层次。

案例:某品牌气泡水采用PeColor系统调配出“星空蓝”限量款,色差稳定控制在ΔE<0.8。

工业材料领域

塑料制品:PC/PS材料通过液体色母直接着色,避免传统色母粒对透明度的破坏,如透明手机壳的琥珀金配色。

水冷系统:DIY电脑采用彩色水冷液(无毒配方),在保持散热性能的同时实现流光溢彩的视觉效果。

艺术与设计

水彩媒介应用:阿拉伯树胶增强透明感,牛胆汁提升流动性,用于绘制高透光液体效果。

数字渲染辅助:Photoshop中通过“滤色”混合模式模拟透明液体光影,优化虚拟产品展示。

四、技术优势与市场价值

效率提升

湿膜测色技术将传统干膜检测时间从数小时缩短至3分钟,生产效率提高50%。

成本优化

液体色母添加量仅为色母粒的20%-50%,显著降低原料成本。

创新空间

支持定制化配色数据库,满足小众市场需求(如电竞设备的荧光色水冷液)。

结语

透明液体配色技术正从经验驱动转向数据驱动,结合分光测色仪与智能配方系统(如PeColor),企业可快速响应市场个性化需求。未来随着环保标准升级和新型色料研发,该技术将在食品包装、新能源汽车涂料等领域释放更大潜力。